了解更多详细信息,请致电

或给我们留言

在线留言

一、概述:该仪器采用“气压计基点测定法”对矿井巷道的通风阻力及相关通风参数进行测定,帮助工作人员了解矿井通风系统的阻力分布情况,为矿井各项安全技术措施的制定与实施提供依据,为矿井通风设计、网络解算、通风系统改造和如何控制火灾等提供可靠的基础资料。该仪器可以对矿井基点、测点的绝压、差压、温度、湿度、风速进行测量和存储,数据可通过相关软件提取保存在电脑中,是矿井通风系统测试的理想设备。二、主要技术参数:1、风速(m/s):0.4~20,±0.3m/s;2、温度(℃):-20~80 ,±2.5%(F.S);3、湿度(%RH):25~95,±8%(F.S);4、大气压(hPa):800~1060,±2%(F.S);5、差压(hPa):-100~100,±2%(F.S)。

更多详情 +

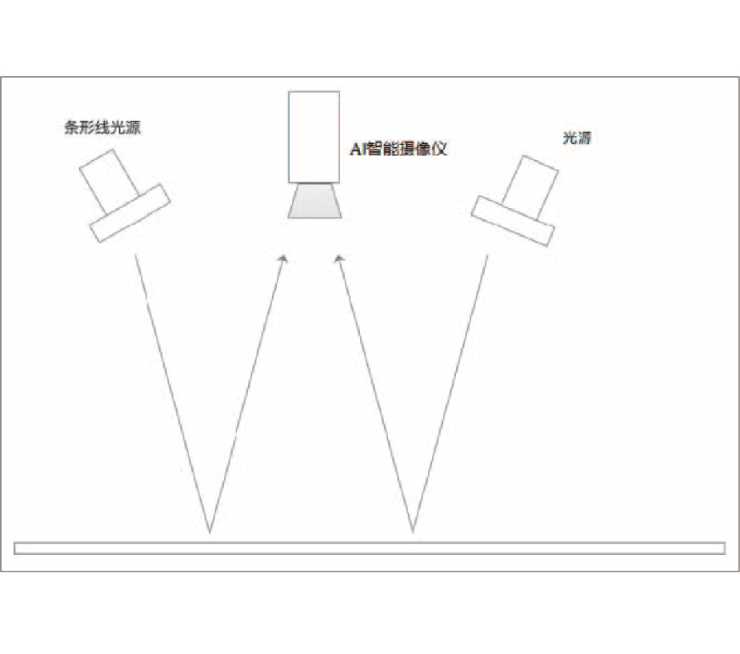

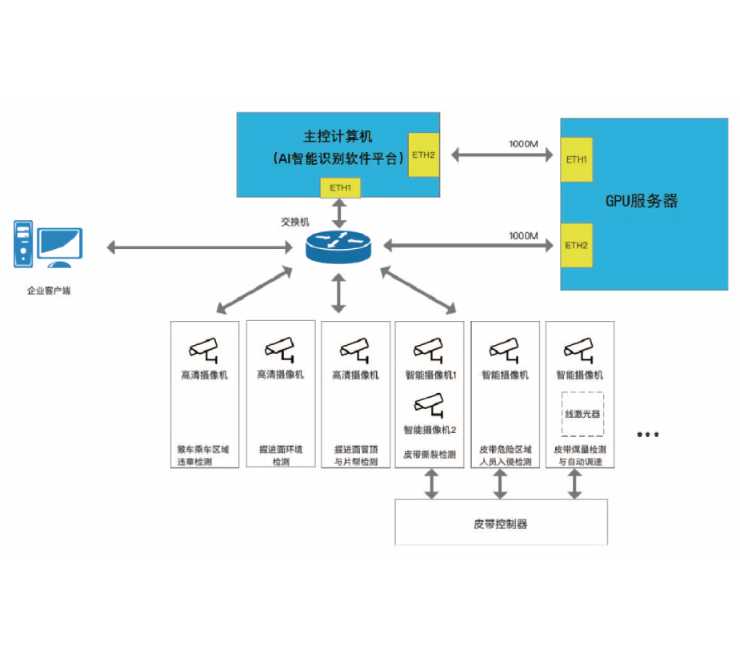

系统介绍: 煤炭的皮带输送是煤炭开采中一个重要环节,依据皮带上的煤量对皮带输送机进行实时变频调速来实现煤矿节能降耗生产,进行产量均衡控制,成为一种发展趋势。针对目前采用电子皮带秤实现皮带上煤量动态计量的方式存在造价高、安装维护工作量大等问题,采用基于AI图像智能处理的皮带煤量动态计量方法:采用AI智能高速摄像仪配合专用激光灯,实时计算出皮带上的煤宽比,结合皮带实时带速累计出煤量,其计量精度能够满足主煤流运胶带机运输系统运量估算、变频调速及能效评估的要求。 系统主要功能: 1、实时煤量:通过软件界面随时掌握皮带上的煤流量。2、累计煤量:可以累计指定时间段的皮带运煤量,可以按班、日、月、年等查询皮带运煤量。3、能效估算:通过累计皮带空跑的时间可以估算皮带的运行效率。4、标准接口:通过以太网口,将煤量信息提供给第三方智能化系统。 系统组成: 系统主要特点: 1、安装方便采用摄像仪进行计量,相比电子皮带秤,安装时不用改动皮带,安装维护工作量小,安装速度快。2、扩展性高通过新装AI智能高速摄像仪,可以随时增加对皮带的计量。3、通用性强提供接口模块,与矿方其他系统配合实现采煤量、运量等指标考核。4、精度好计量精度与传统的电子皮带秤相当。 5、自我诊断系统具有自诊断功能,出现故障可快速显示和报警,能够快速修复出现的部分故障。

更多详情 +

概述: 煤矿掘进工作面危险区域标准化作业识别分析系统集视频监控、可视对讲通信、环境监控、AI人工智能、通信传输、计算机信息管理等技术于一体,实现了掘进工作面敲帮问顶、临时支护、打锚杆识别、前探梁安装等标准化作业规范的识别分析功能。具有高实时性、准确性和可靠性,减轻了安全监管人员的工作强度,有效防止违章情况,确保施工质量,为煤矿安全生产提供有力保障。 系统主要结构与组成: 系统主要由主控计算机、Al服务器、视频图像识别分析软件、AI智能识别摄像仪(KBA18型矿用本安型光纤摄像仪、KBA18(A)型矿用本安型光纤摄像仪)、网络设备和光缆等部分组成。 系统主要功能: 1、掘进工作面关键作业工艺过程监管对掘进工作面敲帮问顶、前探梁安装、背板结顶等关键作业工艺过程进行智能识别监管,对违规行为抓拍报警。对掘进区域的人员数量进行统计,超员报警并能闭锁设备。2、掘进机危险区域人员入侵识别和联动控制在掘进机工作的周围划定危险区域,当有人员闯入时AI智能识别摄像仪识别并与掘进机联动控制,掘进机禁止启动或控制掘进机停机,同时AI智能识别摄像仪现场音频播报告警“你已经闯入危险区域,请立即离开”。3、掘进皮带危险区域人员闯入识别和联动控制在掘进皮带划定危险区域(如驱动部),当有人员闯入时AI智能识别摄像仪识别并与皮带机联动控制,禁止皮带机启动或控制皮带机停机,同时AI识别摄像仦现场音频播报告警“你已经闯入危险区域,请立即离开”。4、皮带跑偏和堆煤识别和保护可对皮带跑偏和堆煤进行AI视频识别,并可输出联动控制信号对皮带机进行保护控制,现场AI智能识别摄像仪可输出语音报警信息。5、地面AI视频软件管理所有监测的视频信号和AI分析数据地面软件都可进行拍照、记录、查询,同时是否联动控制设备可进行选择启用和屏蔽。

更多详情 +

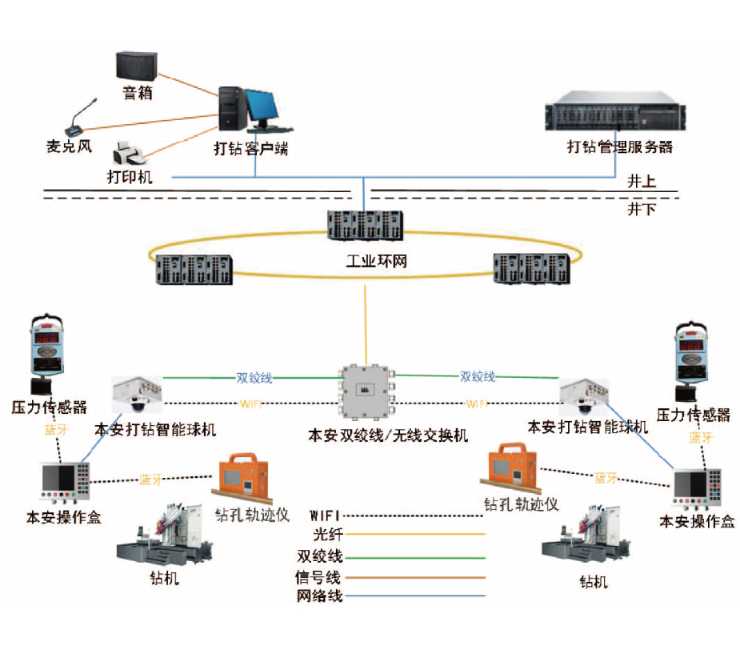

概述: 煤矿钻场智能管理系统集机器深度学习、AI人工智能计数、通信传输、计算机信息管理等技术于一体,实现了基于视频自动计数与手动计数相结合的辅助验钻、视频可视对讲通信、环境监控、双绞线(或WIFI)的远距离传输、打钻过程中参数记录、视频智能分段存储与查询、数据报表等功能。进一步提高了打钻记录的实时性、准确性和可靠性,减轻了钻场管理人员的工作强度。同时为钻场管理提供有效的监控手段,有效防止打假钻、虚报进尺和不按设计打钻等情况,确保钻孔的施工质量,为煤矿安全生产提供有力保障。 系统主要功能: 1、采用数据库存储数据,方便日后的管理和维护。视频存储期限设计不低于36个月,保证打钻工作有据可查;2、以采掘工作面或巷道为单位进行钻孔设计,将设计的数据信息导入到系统用于审批和查询;3、系统依据钻孔施工管理要求,实现对瓦斯、探放水钻孔施工地点、施工时间、施工单位、钻孔设计参数等数据信息填报和审批,同时系统还可以关联摄像机视频,下达人工智能识别指令;4、采用云台球型摄像机作为智能识别分析摄像机,井上调度人员可以通过客户端软件调整摄像机角度;5、采用深度学习技术自动计数验钻,降低劳动管理强度,计数更准确;6、智能识别自动计数后可以将钻杆的数量实时显示在操作盒上便于打钻人员实时查看;7、打钻前判断钻孔角度是否满足设计要求,由事后验证变成事前判断,有效规范工人作业,提高钻孔质量;8、通过将打钻视频与钻孔台帐关联,有效杜绝谎报进尺、违章操作、打假孔等危及安全的事件发生; 9、系统以视频监控为基础进行实时监控,实现打钻施工的全过程监控。系统自动按打钻过程,将视频存储和排序,便于后期资料查找;10、系统能够将钻场的设计参数、施工过程参数、施工人员等按照打钻过程需要记录在案,形成电子文件存档,作为打钻管理的一部分;11、系统可自动统计出日报表、周报表、月报表、统计报表、异常报表、钻杆计数报表、瓦斯浓度报表等。轻松掌握井下各个钻场工作情况;12、实时监测井下设备的通讯网络状态,当出现网络中断等异常情况时,将发出提示信号,保障钻场管理工作顺利有效进行;13、系统支持井下钻场与地面管理中心对讲功能,方便双向对讲联络,可实时指挥,并使用数字语音处理技术降低语音底噪、去除对讲回音,实现井上和井下的清晰通话;14、当有多个钻场同时呼叫时调度中心按照先后顺序依次接听,调度员也可以通过客户端进行优先选择接听;15、打钻参数实时叠加到视频上,便于实时查看和后期录像查看;16、在打钻过程中通过根据人工判断当前打的是煤层还是岩层,然后打钻工在操作盒上选择煤还是岩,并将结果记录到数据库中,便于后期对应查看;17、可以读取钻孔测斜仪的数据,实现精准的钻孔方位验证,并通过图形方式展现成孔轨迹,方便与设计要求进行偏差分析;18、可以读取压力传感器检测出当前钻杆的钻进压力,并在操作盒及地面客户端实时显示,提醒打钻工。 系统主要结构与组成: 系统主要由本安型球形摄像仪、本安型手持操作盒、矿用交换机、管理服务器等组成。摄像机及手持操作盒具备双向对讲功能,系统预留接口,可以读取钻孔轨迹记录仪、压力传感器的数据。

更多详情 +

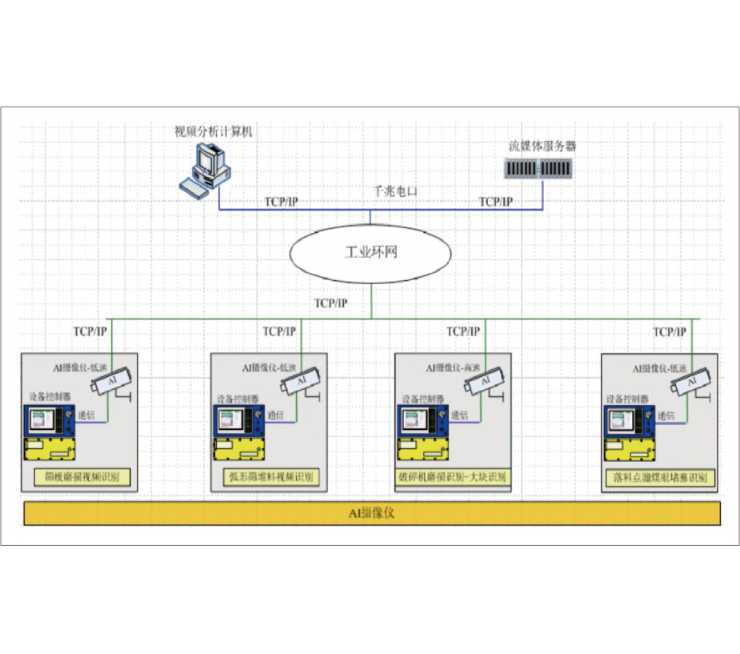

概述: 洗煤是煤炭深加工的一个不可缺少的工序,洗煤工艺复杂、设备分布面广、生产环境复杂、安全要求高,人、环境和设备的各种隐患众多,导致洗煤厂安全生产事故时有发生,对安全生产造成重大影响。有些隐患利用传统的传感器无法实现精准识别和分析,利用普通视频监控只能做到被动监视,不能在隐患发生的第一时间进行智能识别,主动报警和联动。选煤厂AI智能视频识别系统采用人工智能技术,形成机器视觉分析、动态预测、协同控制一体化,实现洗煤厂安全生产全过程的智能化监管,提高洗煤厂的管理效率。 系统主要结构与组成: 系统主要由主控计算机、流媒体服务器、视频图像识别分析软件、AI智能摄像仪(KBA18型矿用本安型光纤摄像仪、KBA18(A)型矿用本安型光纤摄像仪)、网络设备和光缆等部分组成。 系统主要功能: 1、安全隐患AI图像识别分析利用机器视觉+AI算法分析实现筛板磨损和损坏、弧形筛堆料、破碎机磨损、压滤机呲料、原煤场落料点溜煤眼堵塞等的视频识别分析,人员不带安全帽、脱岗、翻爬设备等违章行为的识别分析。2、AI图像报警推送和预警安全隐患信息可实现图像抓拍、报警推送、语音报警,第一时间提供给操作管理人员进行隐患处理,同时隐患可记录和查询。现场可通过AI智能摄像仪实现就地音频语音报警通知。3、AI图像报警联动控制当系统监测到设备隐患故障时,AI智能摄像仪可通过通信协议或者干结点与设备控制器进行联动控制,实现闭锁停机,避免隐患或事故的扩大。

更多详情 +

概述: 对正式关闭及停产整顿的矿山进行监管,通过AI人工智能深度学习机制,远程监控矿井出入井人员、总人数和相关设备开停状态,智能分析异常情况,开发统一的智能监管平台,利用信息化、智能化及视频识别等技术手段,自动对进出矿山主要生产场所的人员、设备、车辆等的行为和状态进行分析识别,判断是否在进行违规生产,实现自动报警和信息推送,上报国家监管平台。 系统主要结构与组成: 系统主要功能: 1、人员入井识别实时上报每当识别到入井人员下井时,生成一个特征图片,图片中用矩形框标记识别到的人员,并立即上传国家矿山局平台。 2、货运车辆识别实时上报每当识别到货运车辆出入矿区时,生成一个特征图片,图片中用矩形框标记识别到的货运车辆的运输状态,并立即上传国家矿山局平台。3、运输状态识别当识别主井口运输设备工作时,生成一个特征视频流(时长10秒),在运行工作状态遇到有物料或无物料状态变化时,生成一个特征视频流(时长10秒),并立即上传矿山安监局平台。4、摄像头遮挡、挪动角度识别信息当识别到摄像头被遮挡、挪动角度时(1个小时识别一次),生成一个特征图片,并立即上传国家矿山局平台。

更多详情 +

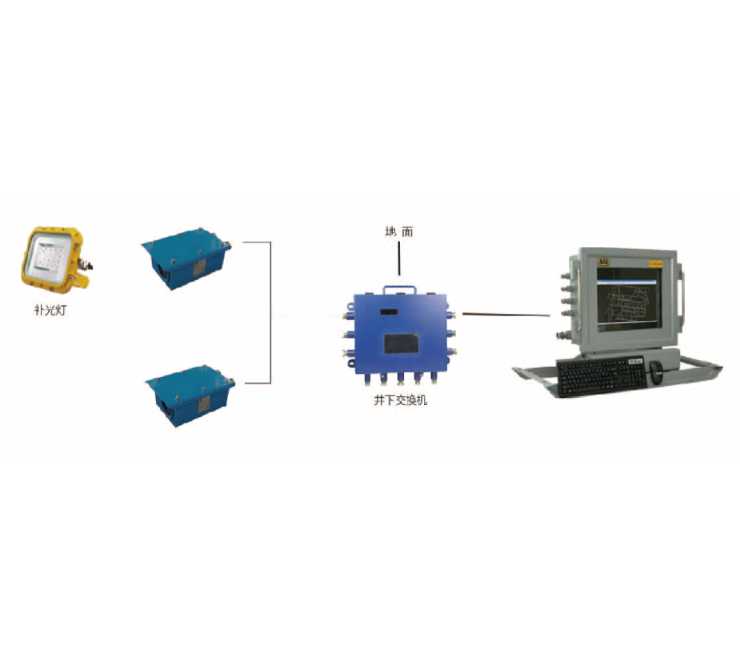

系统功能: 矿井斜巷绞车轨道运输是矿井安全隐患频繁发生的地点,系统采用分布式视频,为绞车司机提供视频图像,能够直观的看到现场的实际情况,同时利用最新的视频AI智能识别技术和机器学习技术,对各车场设备状态和工作环境进行智能识别,对各车场道岔密贴、挡车栏、行车情况、人员进出斜巷等进行实时识别,并可以统计斜巷中的人员数量,做到行车不行人,行人不行车,能够让司机随时了解人员及设备情况,以便及时做出反应,为安全运行提供技术保障。 系统结构: 系统主要由矿用隔爆兼本安型计算机、斜巷AI智能识别监控软件、矿用数字高清摄像仪、AI智能识别高速摄像仪、补光灯和工业环网等部分组成。 系统特色: 1、隐患识别对斜巷的各种不安全状态、设备的异常情况、环境的不安全因素进行识别。可实现挡车栏状态识别及报警,可避免由于挡车栏不到位引发的事故。可识别钢丝绳、矿车等的异常并报警。2、道岔密贴检测采用AI智能识别高速摄像仪,可以实时识别道岔密贴情况,当尖轨、基本轨间夹有异物或尖轨变形等原因,导致基本轨间和尖轨的间隙变大,影响行车安全时,能自动报警。3、人员检测统计可以实时检测人员,跟踪人员运动轨迹,统计人员进出斜巷的情况,累计出斜巷内的人员数量,及时提醒绞车司机。4、语音对讲摄像仪集成音频功能,能自动播放报警语音,现场人员能和绞车司机进行对讲通话,绞车司机也能喊话进行警告。5、数据上传斜巷的视频图像、识别报警状态等可以通过工业以太环网实时传输到地面煤矿AI智能视频识别监控系统软件平台进行统一监管。 系统组成:

更多详情 +

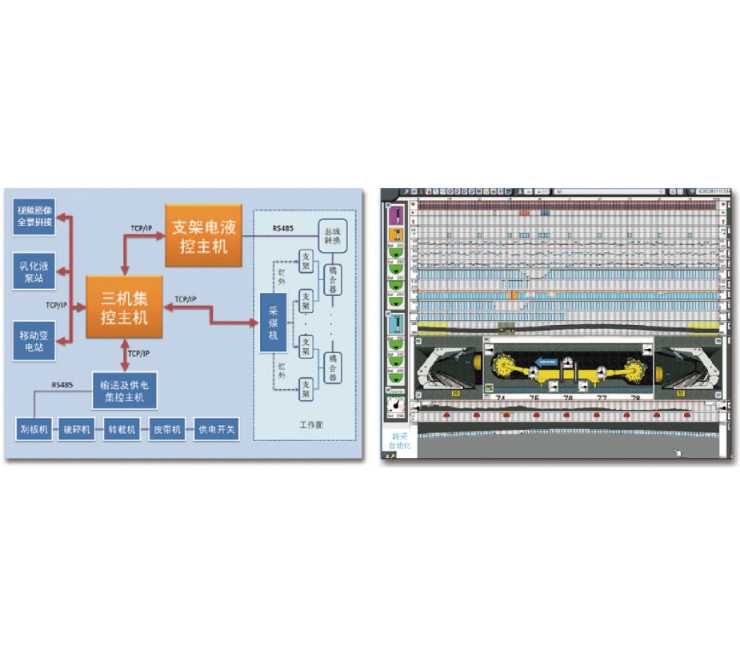

概述: 煤矿综采工作面数字化集成控制系统将井下工作面设备(采煤机、刮板机、液压支架等)以及相关辅助设备的工况数据实时传输到同一监控平台内,通过在顺槽安放的井下主机对设备进行集成显示及远程协同控制。集控系统具备设备参数显示、远程控制、故障信息报警等功能,所有数据汇总至同一平台内,使工作面设备有机的结合在一起,同时通过矿井工业以太环网实现信息传输,能够在地面完成数据显示、分析及远程监控,具备视频图像全景拼接显示和3DVR虚拟现实功能,提高综采工作面生产效率。 主要功能: 1、采煤机、电液控支架、刮板机的远程“三机”协同控制;2、实现刮板机、破碎机、转载机、皮带机等机电装备的工作面输送装备的远程集控;3、工作面视频图像全景拼接显示和图像跟随采煤机位置自动切换显示;4、基于三维虚拟现实数字化平台(3DVR)实现采煤机、液压支架、刮板输送机的地面远程监控;5、分析设备运行数据,实现设备自动保护功能,减少故障发生频率,降低生产成本;6、系统能够检测采区环境变化,当出现危险情况时能够自动停止设备工作,保障人员安全;7、工作面集控系统能够统计设备运行时间,为设备检修提供可靠依据,同时能够分析设备开机率及停机率,并确定设备停机原因,保证系统安全可靠运行。 系统组成:

更多详情 +

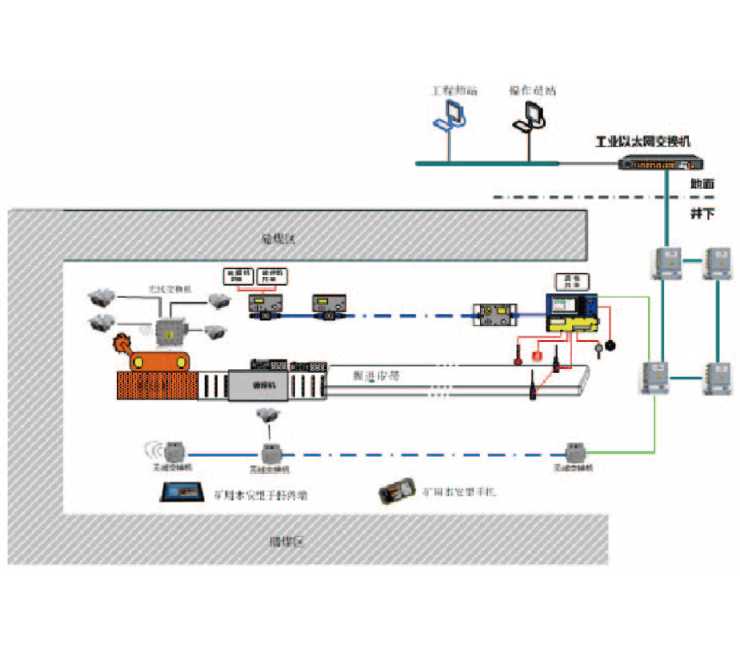

系统介绍: 综掘工作面智能控制系统主要用于煤矿井下掘进工作面,包括:工作面监控中心、运输控制系统、排水点控制系统、视频及无线监控系统、运输供电系统和掘进机控制系统。系统采用音频、视频、监测/监控系统“三位一体”的综合联动控制策略,实现整个掘进工作面的工况信息显示,音视频联动控制,实现流程全自动智能控制,实现井上下语音与视频的联动,实现综掘工作面运输系统无人值守,安全高效运行。 系统主要功能: 1、控制功能据生产需要,可以实现对综掘工作面主要设备,如转载机、破碎机、运输机、排水点水泵等根进行集中控制、就地控制、检修控制、点动控制等多种控制方式。2、工况信息显示功能工作面监控中心以图形和文字结合的方式显示综掘工作面设备的运行状态和检测数据,主要包括设备开机时间和开机率、设备的电参数、运输系统的保护状态等数据。3、沿线通话及报警掘进面沿线每隔100米安装一个扩音电话,具备通信喊话、闭锁急停、起车预警、故障超限语言报警等功能,同时扩音电话可接入全矿调度程控电话系统,实现互联互通。4、无线通信系统掘进面沿线覆盖无线网络,基站之间采用柔性光缆快速连接;掘进面头部基站与其他基站之间采用无线传输。摄像仪与基站之间采用电缆快速连接或无线连接;系统数据通过基站与矿井工业环网连接。5、移动APP移动终端(必须经过授权)可实时查看掘进系统设备状态、视频图像、数据查看等功能,同时具备实现停止设备运行的功能。6、故障检测与联动具有故障检测功能,操作界面可以显示故障信息,故障恢复确认后方可继续操作。设备启动或故障出现时,自动弹出实时监控画面。7、数据上传功能系统具备以太网接口,支持标准的modbus通讯协议,可以与其他系统实现信息共享。 系统组成:

更多详情 +