-

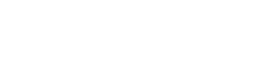

JM-9型选煤厂AI智能视频识别系统

概述: 洗煤是煤炭深加工的一个不可缺少的工序,洗煤工艺复杂、设备分布面广、生产环境复杂、安全要求高,人、环境和设备的各种隐患众多,导致洗煤厂安全生产事故时有发生,对安全生产造成重大影响。有些隐患利用传统的传感器无法实现精准识别和分析,利用普通视频监控只能做到被动监视,不能在隐患发生的第一时间进行智能识别,主动报警和联动。选煤厂AI智能视频识别系统采用人工智能技术,形成机器视觉分析、动态预测、协同控制一体化,实现洗煤厂安全生产全过程的智能化监管,提高洗煤厂的管理效率。 系统主要结构与组成: 系统主要由主控计算机、流媒体服务器、视频图像识别分析软件、AI智能摄像仪(KBA18型矿用本安型光纤摄像仪、KBA18(A)型矿用本安型光纤摄像仪)、网络设备和光缆等部分组成。 系统主要功能: 1、安全隐患AI图像识别分析利用机器视觉+AI算法分析实现筛板磨损和损坏、弧形筛堆料、破碎机磨损、压滤机呲料、原煤场落料点溜煤眼堵塞等的视频识别分析,人员不带安全帽、脱岗、翻爬设备等违章行为的识别分析。2、AI图像报警推送和预警安全隐患信息可实现图像抓拍、报警推送、语音报警,第一时间提供给操作管理人员进行隐患处理,同时隐患可记录和查询。现场可通过AI智能摄像仪实现就地音频语音报警通知。3、AI图像报警联动控制当系统监测到设备隐患故障时,AI智能摄像仪可通过通信协议或者干结点与设备控制器进行联动控制,实现闭锁停机,避免隐患或事故的扩大。

-

JM-10型矿山电子封条系统

概述: 对正式关闭及停产整顿的矿山进行监管,通过AI人工智能深度学习机制,远程监控矿井出入井人员、总人数和相关设备开停状态,智能分析异常情况,开发统一的智能监管平台,利用信息化、智能化及视频识别等技术手段,自动对进出矿山主要生产场所的人员、设备、车辆等的行为和状态进行分析识别,判断是否在进行违规生产,实现自动报警和信息推送,上报国家监管平台。 系统主要结构与组成: 系统主要功能: 1、人员入井识别实时上报每当识别到入井人员下井时,生成一个特征图片,图片中用矩形框标记识别到的人员,并立即上传国家矿山局平台。 2、货运车辆识别实时上报每当识别到货运车辆出入矿区时,生成一个特征图片,图片中用矩形框标记识别到的货运车辆的运输状态,并立即上传国家矿山局平台。3、运输状态识别当识别主井口运输设备工作时,生成一个特征视频流(时长10秒),在运行工作状态遇到有物料或无物料状态变化时,生成一个特征视频流(时长10秒),并立即上传矿山安监局平台。4、摄像头遮挡、挪动角度识别信息当识别到摄像头被遮挡、挪动角度时(1个小时识别一次),生成一个特征图片,并立即上传国家矿山局平台。

-

JD7型多参数职业健康环境检测装置

一、概述: 该产品是我公司根据新版煤矿安全规程第五篇职业病危害防治中的规定(煤矿企业应当每年进行一次作业场所职业病危害因素检测,每3年进行一次职业病危害现状评价。检测、评价结果存入煤矿企业职业卫生档案,定期向从业人员公布)而研制的,该装置能满足规程中的要求,准确的测量出影响职工健康的环境粉尘浓度、环境噪声值、环境温度、以及环境中一氧化碳、硫化氢、二氧化硫、二氧化氮、氨气等有毒气体的浓度值。测得上述各环境参数之后根据规程要求,做出相应的措施,更好的保护好矿工的身体健康。该装置是我公司独家研制,具有体积小、质量轻、检测参数全、检测精度高等特点。主要适用于煤矿安监、劳保、通风等部门使用。 二、装置的组成: 该装置由JD7型多参数检测报警仪、CCZ1000(A)型矿用直读式粉尘浓度测量仪和KJD3.7型矿用本安型手持终端(手持终端)组成。 三、主要技术参数:

-

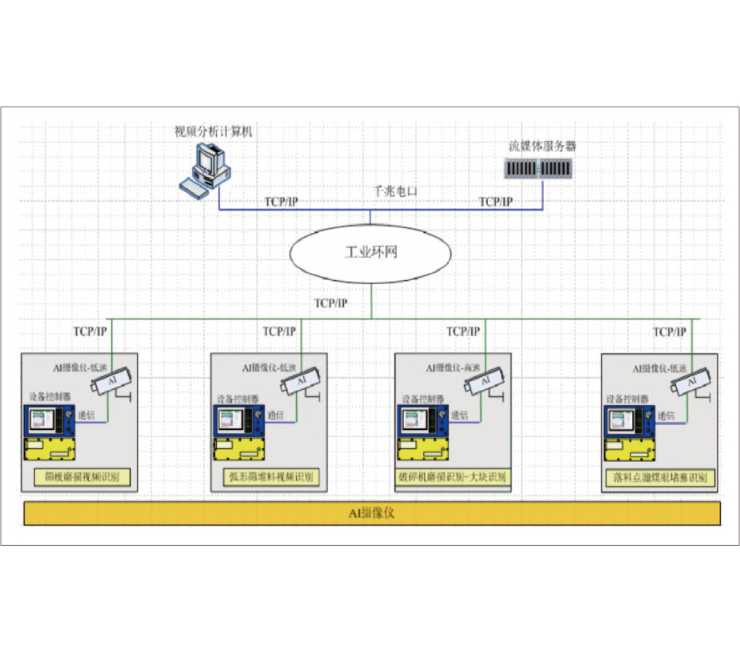

KJ2035型煤矿井下瓦斯巡检系统

一、概述: 该系统具有数字量采集、传输、存储、处理显示、打印、声光报警、控制等功能。用来监测甲烷浓度,并实现甲烷超限声光报警等功能,并能通过YHX3.7型矿用本安型巡检仪浏览甲烷历史信息。 二、系统组成: 系统主要由地面主机、备机、UPS、显示器、鼠标、键盘、低压配电系统的电涌保护器、地面交换机、KDY660/24B(A)型矿用隔爆兼本安型直流电源(以下简称“24电源”)、KDW127/18B(A)型矿用隔爆兼本安型直流稳压电源(以下简称“18电源”)、ZXJ18-Z型煤矿瓦检员巡检管理装置用主机(以下简称“装置主机”)、YHX3.7型矿用本安型巡检仪(以下简称“巡检仪”)、KJ379X-F型矿用本安型安全监控分站(以下简称“监控分站”)、GJC4X(A)型矿用低浓度甲烷传感器(以下简称“传感器”)、MHYV1×4(7/0.37mm)煤矿用聚乙烯绝缘聚氯乙烯护套通信电缆及MGST(2~144)B煤矿用阻燃通信光缆等组成,详见附录C主要零(元)部件及重要原材料明细表。 三、主要技术指标: 1、模拟量输入输出传输处理误差应不大于1.0%。2、最大巡检周期系统最大巡检周期应不大于30s。3、画面响应时间调出整幅画面85%的响应时间应不大于2s,其余画面应不大于5s。4、误码率误码率应不大于10-8。5、最大传输距离地面主机到地面交换机的最大传输距离为100m(网线);地面交换机至装置主机最大传输距离为10km(矿用光纤);装置主机至监控分站的最大传输距离为10km(矿用光纤);监控分站至传感器的最大传输距离为3km(电缆);巡检仪到装置主机的最大传输距离为50m。

-

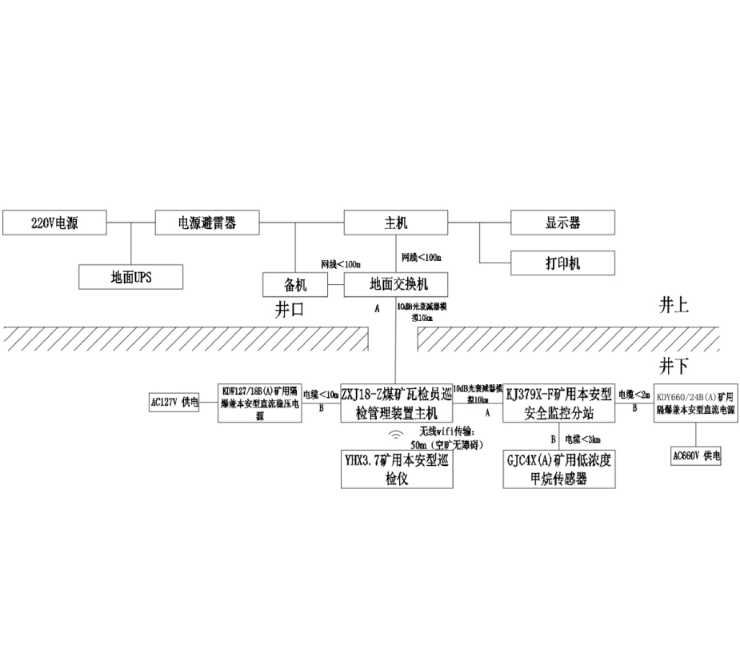

KJ379X(A)型煤矿安全监控系统

一、概述: 该系统具有数字量、开关量采集、传输、存储、处理显示、打印、声光报警、控制等功能。用来监测风速、风向、环境甲烷浓度、一氧化碳、二氧化碳、氧气、粉尘浓度、温度、湿度、馈电状态等,并实现甲烷超限声光报警、断电以及人员定位和应急广播的联动等。该系统包括KJ379X监测监控系统软件、KJ379X-F矿用本安型安全监控分站(以下简称KJ379X-F分站)和KDW660/24B(X)矿用隔爆兼本安型直流电源、KDY660/18B(X)矿用隔爆兼本安型直流电源、S5700-24TP-SI-AC以太网交换机、ES5028-4GS-4F交换机、KDG0.09/24(X)矿用浇封兼本安型远程断电器、KDG1140隔爆兼本安型远程断电器、KJJ24矿用本安型网络交换机和相关传感器组成。煤矿安全监控系统在生产过程中执行的标准是GB 3836-2010、AQ 6201-2019、《煤矿安全监控系统升级改造产品检验方案》、Q/JMKJ 1334-2020;型号的编制遵守MT/T 154.10-1996的规定。 二、系统性能指标: 1、满足《煤矿安全监控系统升级改造技术方案》性能要求; 2、满足AQ6201-2019《煤矿安全监控系统通用技术要求》性能要求; 3、系统容量:128台分站; 4、系统测点容量:2048点; 5、系统巡检周期指标:不大于20s; 6、本地断电时间:不大于2s; 7、异地断电时间:不大于5s; 8、分站存储能力:不小于24h数据量; 9、抗电磁干扰能力: 地面设备通过3级静电抗扰度试验,评价等级为A; 通过2级电磁辐射抗扰度试验,评价等级为A; 通过3级脉冲群抗扰度试验,评价等级为A; 通过3级浪涌(冲击)抗扰度试验,评价等级为A 。 三、系统功能特点: 1、分布式控制:系统采用分布式智能控制策略,实现主机故障情况下的本地、异地断电,保证井下安全;2、更快的响应速度:系统采用监测数据主动上传通信机制,提高传输效率和系统响应速度,减少异地断电时间;3、设备智能识别:系统可智能识别设备的型号、类型,量程等信息,简化现场设备的安装及地面软件的部署;4、设备数据融合:环境监测、人员定位、语音广播、瓦斯抽放等系统传感器、执行器、接收器设备共缆通信,实现井下设备数据及信息融合,节省系统建设成本,减轻系统维护;5、地面信息融合:电力监测、无线通讯、应急广播、矿井提升等系统的地面信息融合,并将各业务系统数据进行“一矿一图”式信息显示,方便煤矿用户更直观、便捷的了解井下情况,并实现井下联动报警、应急救援与指挥等;6、分级报警:除地面主机实现分级报警功能外,传感器也具有分级报警功能,且报警门限可远程设置;7、更高的抗电磁干扰能力:通过3级脉冲群抗扰度试验(评级等级A),3级浪涌(冲击)抗扰度试验(评级等级A),高于监控系统升级改造要求,提高系统可靠性;8、自诊断、自评估:自动检测并提示系统运行中出现的分站、电源、传感器、软件等异常信息及处理方法,通知系统维护人员及时处理,保证系统正常运行;9、更高的防护及安全等级:传感器的防护等级由IP54提高到IP65,防爆型式由Exib/dib提升到Exia/dia;10、传感器长距离供电:本安供电距离不低于6Km(单台传感器24v供电,采用0.52mm直径电缆,高低浓度和粉尘传感器除外)。 四、系统组成:

-

ZKXHS型智能消防物联监测装置

一、装置特点: 消防栓是城市供水管网附属设施之一,也是火灾控制重要设备。但在实际应用中,消防栓存在安装分散、易破坏、保养难、管理复杂等特点,使得消防栓漏水、菜场违规用水、工地施工偷水等现象屡有发生,导致居民生活用水压力不足,消防设施损毁严重,甚至出现火灾现场供水压力不足、抢修停水等现象,延误了灭火的理想时段,造成重大人身财产损失,影响城市消防安全。因此消防栓管理工作重于泰山。消防栓管理不论是在国内还是在国外都是一个普遍性难题。在国外比较发达地区,消防栓管理主要依靠法律的威慑力和民众的自我约束力,但在发展中国家和地区,消防栓上的用水完全处于失控状态。鉴于传统消防栓管理方式的不足,我公司提出了一种新的智能消防栓管理技术,借用物联网高科技,结合强大的数据库管理功能,实现对消防栓日常运行信息实时监测,并为消防栓管理提供信息化管理平台。 传统消防栓管理依赖人工定期巡检,耗费人力、物力,管理效果不佳。鉴于传统消防栓管理方式的不足,我公司提出了一种新的智能消防栓管理技术,我公司研制的智能消防物联监测装置能实时监测消防栓偷水、漏水、无水、水压异常、被撞、被盗等多种异常情况,能有效地监控“消防栓水压”不足,灵敏精准发现“偷水”和“消防栓失效”问题,并对装置内部电池电压情况一目了然,实现对消防栓日常运行状态的实时监测、智能化分析和统一化管理。同时该装置系统平台集成GIS定位技术,火起之时,可以快速定位周围可用消防栓,提高救火成功率,对于消防安全具有重大现实意义。 该装置采用光伏发电,省去了供电线路的铺设,并具备后备电源,连续阴雨天也可正常运行20天以上。通讯采用GSM网络,信号好,不会出现通讯中断情况,系统平台也可通过智能手机APP软件查询消火栓状态。 二、系统组成: 系统由四大模块组成,分别是智能监测模块、微功耗传输模块、智能光伏供电模块、监控信息管理平台。 通过在消防栓上安装智能监测模块,可以实现对消防栓日常运行状况的实时监测,一旦发生运行状态异常,例如偷水、被盗、撞倒、水压异常等,智能监测装置立即触发其中的微功耗传输模块将异常信息发送至监控中心,监控中心通过其中的平台预警机制可以通知系统管理人员采取相应措施,同时结合管理平台的短信报警功能,将具体异常信息发送至维护人员,通知其前去查看维护,从而实现对消防栓的统一化、智能化管理。 三、监测装置主机: 该主机由太阳能发电板、主控板、锂离子电池、GSM模块、BMS系统、压力变送器和馈水传感器组成。 1、太阳能发电板 输出:5W/18V;峰值电压:17.9V;峰值电流:0.28A;开路电压:22.41V;短路电流:0.3A;功率偏差:±5%。 2、主控板 内置单片机,实时采集压力变送器和馈水传感器的信号,并驱动GSM模块发送数据信息。 3、锂离子电池 电压:12V;容量:6Ah。 4、GSM模块 核心:SIM900A。 5、BMS系统 运作电压:12V;运作电流:3A。 6、压力变送器 测量范围:(0~500)kPa;输出信号:0.5V~4V。 7、馈水传感器 输出信号:高低电平。 四、信息收发器: 1、工作电压:AC 220V; 2、核心:SIM900A用于接收监测装置发出的信息并将数据送入上位机软件。 五、主控电脑软件: 1、可实时读取信息收发器中接收到的各个监测装置主机发来的信息,进行判断并列表显示; 2、可对接收到的数据长时间储存,方便以后的查阅; 3、带有报警功能,如出现水压过低或馈水情况,可发出声报警; 4、具有GIS定位地图显示功能。

-

JM-11型煤矿斜巷绞车AI智能视频识别监控系统

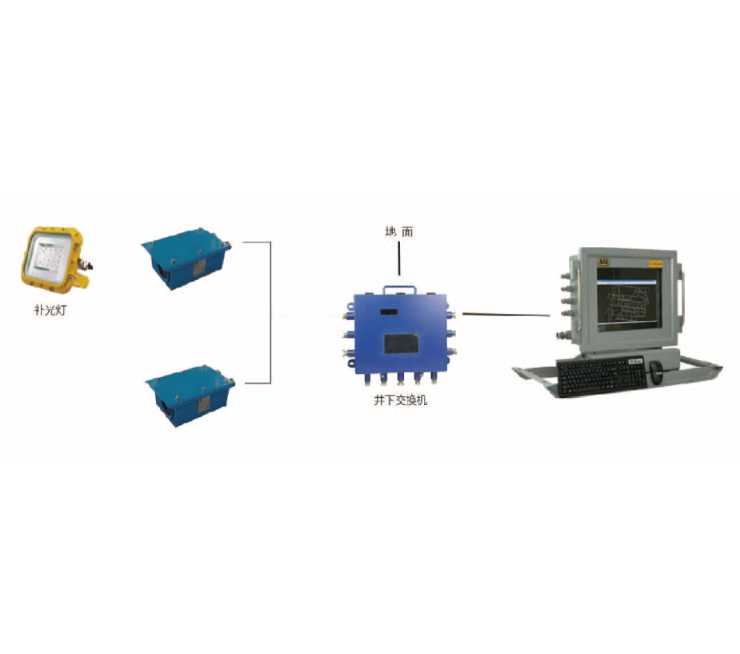

系统功能: 矿井斜巷绞车轨道运输是矿井安全隐患频繁发生的地点,系统采用分布式视频,为绞车司机提供视频图像,能够直观的看到现场的实际情况,同时利用最新的视频AI智能识别技术和机器学习技术,对各车场设备状态和工作环境进行智能识别,对各车场道岔密贴、挡车栏、行车情况、人员进出斜巷等进行实时识别,并可以统计斜巷中的人员数量,做到行车不行人,行人不行车,能够让司机随时了解人员及设备情况,以便及时做出反应,为安全运行提供技术保障。 系统结构: 系统主要由矿用隔爆兼本安型计算机、斜巷AI智能识别监控软件、矿用数字高清摄像仪、AI智能识别高速摄像仪、补光灯和工业环网等部分组成。 系统特色: 1、隐患识别对斜巷的各种不安全状态、设备的异常情况、环境的不安全因素进行识别。可实现挡车栏状态识别及报警,可避免由于挡车栏不到位引发的事故。可识别钢丝绳、矿车等的异常并报警。2、道岔密贴检测采用AI智能识别高速摄像仪,可以实时识别道岔密贴情况,当尖轨、基本轨间夹有异物或尖轨变形等原因,导致基本轨间和尖轨的间隙变大,影响行车安全时,能自动报警。3、人员检测统计可以实时检测人员,跟踪人员运动轨迹,统计人员进出斜巷的情况,累计出斜巷内的人员数量,及时提醒绞车司机。4、语音对讲摄像仪集成音频功能,能自动播放报警语音,现场人员能和绞车司机进行对讲通话,绞车司机也能喊话进行警告。5、数据上传斜巷的视频图像、识别报警状态等可以通过工业以太环网实时传输到地面煤矿AI智能视频识别监控系统软件平台进行统一监管。 系统组成:

-

JMJC-1型煤矿综采工作面数字化集成控制系统

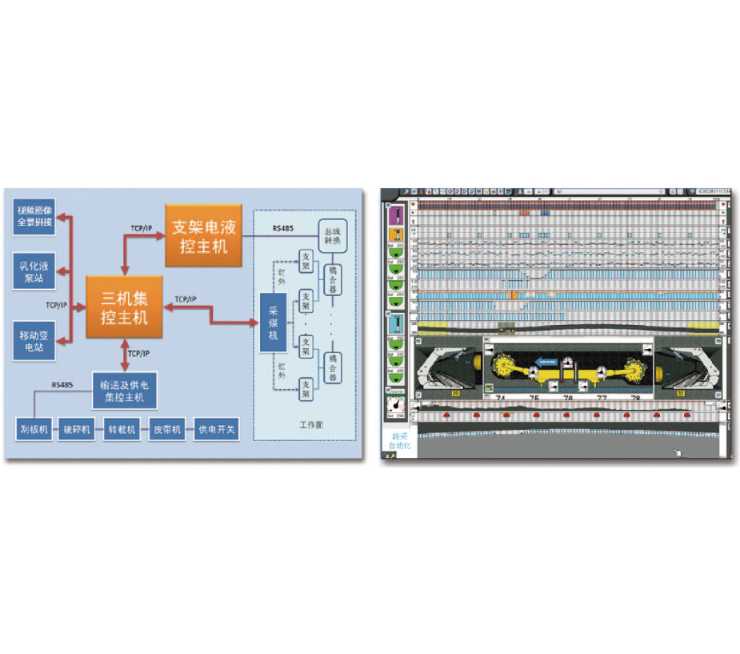

概述: 煤矿综采工作面数字化集成控制系统将井下工作面设备(采煤机、刮板机、液压支架等)以及相关辅助设备的工况数据实时传输到同一监控平台内,通过在顺槽安放的井下主机对设备进行集成显示及远程协同控制。集控系统具备设备参数显示、远程控制、故障信息报警等功能,所有数据汇总至同一平台内,使工作面设备有机的结合在一起,同时通过矿井工业以太环网实现信息传输,能够在地面完成数据显示、分析及远程监控,具备视频图像全景拼接显示和3DVR虚拟现实功能,提高综采工作面生产效率。 主要功能: 1、采煤机、电液控支架、刮板机的远程“三机”协同控制;2、实现刮板机、破碎机、转载机、皮带机等机电装备的工作面输送装备的远程集控;3、工作面视频图像全景拼接显示和图像跟随采煤机位置自动切换显示;4、基于三维虚拟现实数字化平台(3DVR)实现采煤机、液压支架、刮板输送机的地面远程监控;5、分析设备运行数据,实现设备自动保护功能,减少故障发生频率,降低生产成本;6、系统能够检测采区环境变化,当出现危险情况时能够自动停止设备工作,保障人员安全;7、工作面集控系统能够统计设备运行时间,为设备检修提供可靠依据,同时能够分析设备开机率及停机率,并确定设备停机原因,保证系统安全可靠运行。 系统组成:

-

JMJK-1型掘进工作面自动化控制系统

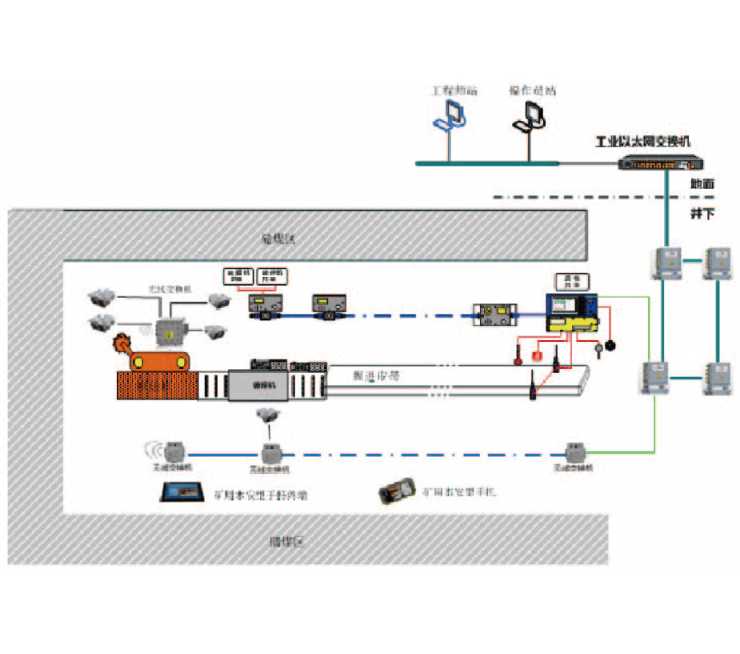

系统介绍: 综掘工作面智能控制系统主要用于煤矿井下掘进工作面,包括:工作面监控中心、运输控制系统、排水点控制系统、视频及无线监控系统、运输供电系统和掘进机控制系统。系统采用音频、视频、监测/监控系统“三位一体”的综合联动控制策略,实现整个掘进工作面的工况信息显示,音视频联动控制,实现流程全自动智能控制,实现井上下语音与视频的联动,实现综掘工作面运输系统无人值守,安全高效运行。 系统主要功能: 1、控制功能据生产需要,可以实现对综掘工作面主要设备,如转载机、破碎机、运输机、排水点水泵等根进行集中控制、就地控制、检修控制、点动控制等多种控制方式。2、工况信息显示功能工作面监控中心以图形和文字结合的方式显示综掘工作面设备的运行状态和检测数据,主要包括设备开机时间和开机率、设备的电参数、运输系统的保护状态等数据。3、沿线通话及报警掘进面沿线每隔100米安装一个扩音电话,具备通信喊话、闭锁急停、起车预警、故障超限语言报警等功能,同时扩音电话可接入全矿调度程控电话系统,实现互联互通。4、无线通信系统掘进面沿线覆盖无线网络,基站之间采用柔性光缆快速连接;掘进面头部基站与其他基站之间采用无线传输。摄像仪与基站之间采用电缆快速连接或无线连接;系统数据通过基站与矿井工业环网连接。5、移动APP移动终端(必须经过授权)可实时查看掘进系统设备状态、视频图像、数据查看等功能,同时具备实现停止设备运行的功能。6、故障检测与联动具有故障检测功能,操作界面可以显示故障信息,故障恢复确认后方可继续操作。设备启动或故障出现时,自动弹出实时监控画面。7、数据上传功能系统具备以太网接口,支持标准的modbus通讯协议,可以与其他系统实现信息共享。 系统组成: