-

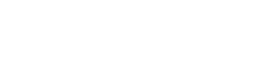

ZPCY127(A)型矿用区域防尘控制装置---(ZPCY127(A)型矿用采煤机尘源跟踪喷雾降尘装置)

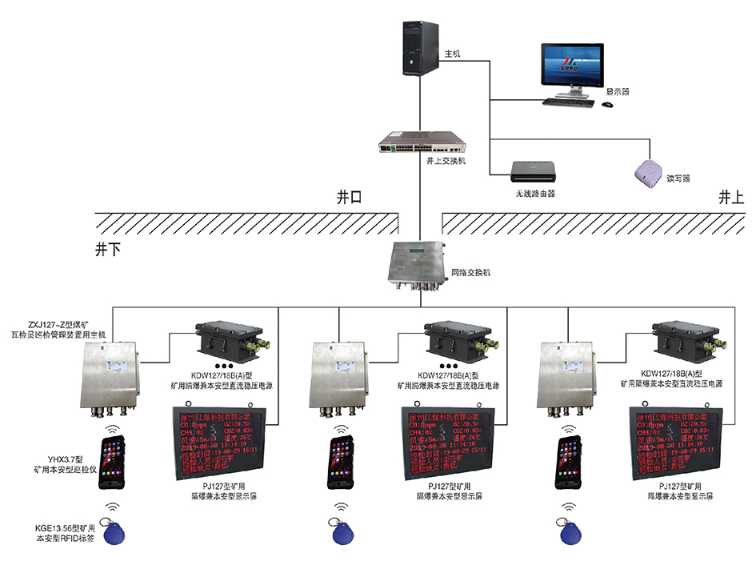

一、概述 煤矿粉尘严重地影响到矿井的安全生产,同时对职工的身体健康也带来了危害。做好煤矿防尘工作,是我国煤矿安全生产的重要环节。根据煤矿安全规程规定,煤矿井下粉尘防治负责人员要定期检查除尘设备运行状态,由于部分区域有限员要求,无法到达除尘设备区域。基于以上情况,我司研发出ZPCY127(A)型矿用区域防尘控制装置(以下简称装置)。该装置不仅能够通过摄像机远程查看防尘区域实时画面,并能够显示各除尘设备运行状态(除尘风机运行状态,增压泵运行状态,喷雾降尘运行状态,粉尘浓度实时值等),同时还可以手动启动或关闭喷雾降尘的相关设备,并且粉尘防治负责人员还可以在井上中心站远程观察或控制各个降尘区域的粉尘浓度值和降尘设备。该装置能够有效降低井下煤尘浓度的同时,还起到减员增效的效果。 二、装置组成 三、架构图 四、软件展示

-

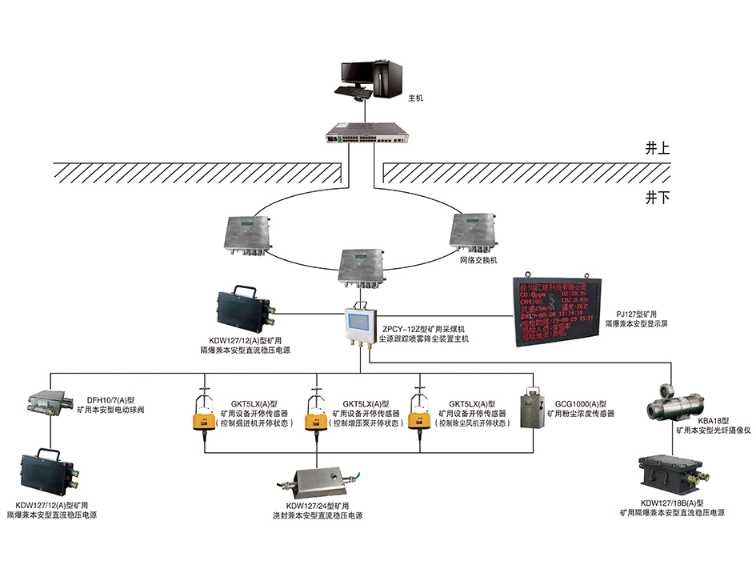

YHX3.7型煤矿井下机电设备点检管理系统---(YHX3.7型矿用本安型巡检装置)

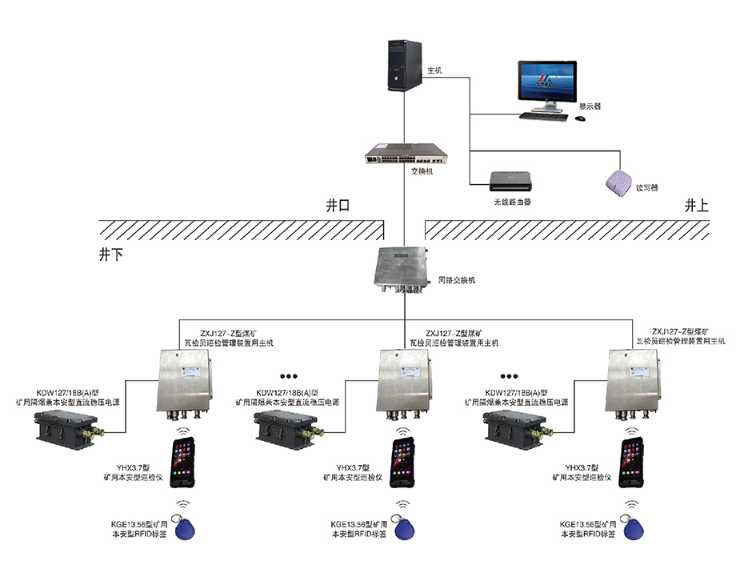

一、概述 YHX3.7型煤矿井下机电设备点检管理系统(以下简称点检系统),以设备可靠性为核心,应用移动互联、电子识别等智能设备和信息化技术,构建智能巡点检系统。全面管理设备日常点检、专业点检、精密点检业务,将点检标准与执行过程全方位关联,进行智能化点检线路管理、点检数据记录以及点检结果查询,实现智能化点检行为、点检路线监控,提高点检业务质量、数据准确性、上报及时性,深挖点检数据的潜力,为设备安全稳定运行打造坚实基础,整体提升点检人员标准化工作意识和设备数据实时管控能力。点检系统主要功能如下:1、系统能够编辑注册员工信息、巡检地点及巡检路线等信息;下井时,先扫描人员卡,识别成功后开始点检。到达点检地点后先扫描机电设备卡,解锁后方能进行相关数据的填写和保存,不扫描机电设备卡,无法填写数据。有效杜绝了点检工作中的脱岗、空班和漏检现象,规范了安全检查行为。2、通过巡检仪进行数据录入,提高点检效率,实现点检数据记录无纸化。3、数据表达方式多样:可文字描述、拍照和视频等,还可通过红外热像镜头拍摄和录制红外热像图,更直观便捷地反映机电设备状况。4、系统具有报表统计功能,为设备状态提供数据支持。 5、系统可根据点检地点、起止日期进行信息检索。6、巡检仪通过交换机将点检数据上传至井上中心站,让井上领导可以准确掌握设备状态,采取早期防范设备劣化的措施,实行有效的预防性维修,维持和改善设备的工作性能,减少故障停机时间。 二、架构图 三、系统组成 四、软件展示

-

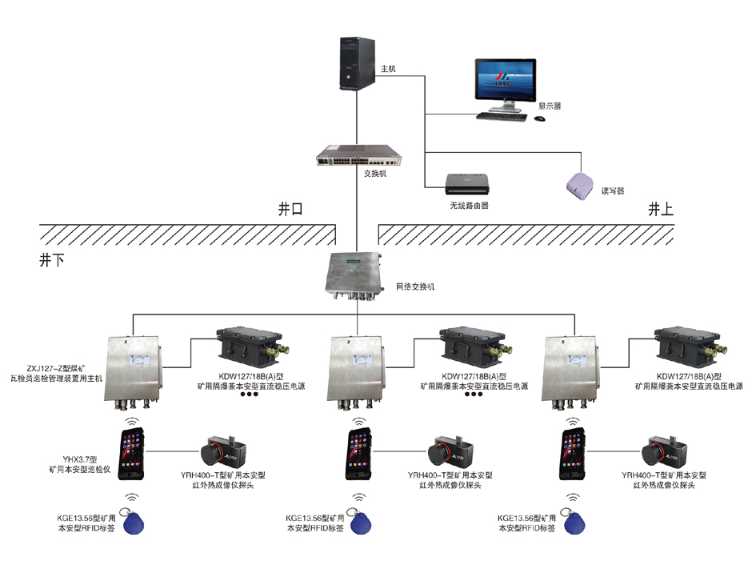

JMJ-1型矿用智能移动式重点区域环境检测系统

一、概述 目前随着计算机网络技术的迅速普及,信息化已经走向煤矿。煤矿井下环境监测主要是依靠安全监控系统(固定式)和瓦检工巡检(移动式)。这两种方式检测环境气体参数各有利弊,安全监控系统传感器固定后只能检测固定点环境数据,瓦检工检测的数据不能实时上传公示。为了解决这一难题,我公司研发了一款矿用智能移动式重点区域环境检测系统,系统主要功能如下:1、系统依托我公司新开发的具有无线通讯功能的智能便携仪,能做到实时检测实时上传。2、系统具有检测数据通过显示终端(LED点阵大屏或LCD液晶屏)实时公示功能。 3、系统具有数据保存,查询,打印,分析预警等功能。4、系统具有巡检功能,瓦检员可以带上智能便携仪,在巡检点安装无线收发器和显示大屏。瓦检员到达巡检点时,智能便携仪能自动把检测到的环境数据(甲烷、一氧化碳、氧气、硫化氢、环境温度等)通过无线收发器和交换机上传至井上中心站。并在显示大屏上公示各个检测数据。5、智能便携仪具有存储功能,当检测点没有安装无线收发器时,瓦检员可通过手动保存方式将检测数据保存,上井后将保存的检测数据同步至中心站。6、智能便携仪还有实时时间显示、环境温度检测、秒表等辅助功能。7、系统在井下广泛使用后能提高煤矿的标准化、信息化程度。及时有效地将瓦检员检测的数据传递给井下现场作业人员,有效减少或避免安全生产事故的发生,为煤矿安全生产提供保障。 二、架构图 三、系统组成 四、软件展示

-

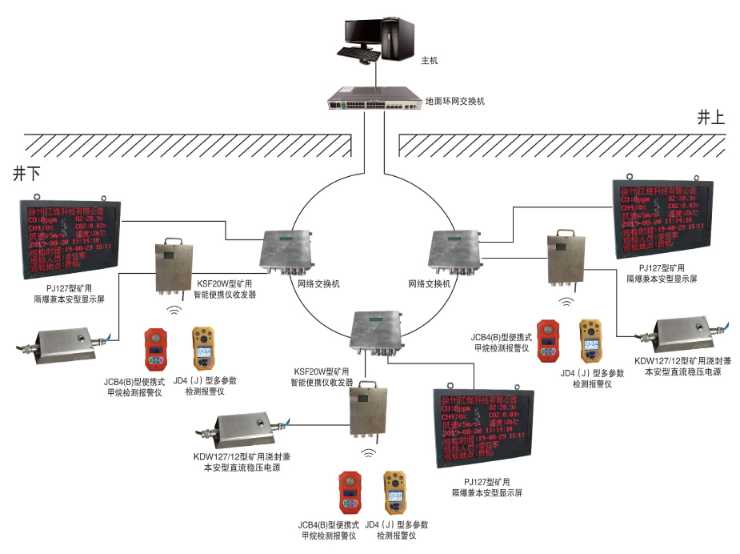

ZDX127型煤矿井下瓦斯巡检公示管理系统---(ZDX127 型矿用多参数记录显示装置)

一、概述 ZDX127型煤矿井下瓦斯巡检公示管理系统(以下简称“管理系统”),实现了让瓦检员按照提前设置好的班次、巡检路线及巡检地点,进行瓦斯、一氧化碳、二氧化碳、温度等参数的巡检工作,并使用巡检仪将巡检数据通过传输分站及时上传至井上工控机保存。工控机再将检测数据通过以太网下发至井下显示大屏,以便公示给现场矿工。该管理系统有效地提高了巡检工作效率,规范了瓦检员的行为,杜绝了人为造成的安全隐患。主要功能如下:1、系统能够编辑注册员工信息、巡检地点及巡检路线等信息;下井时,先扫描人员卡,识别成功后开始巡检。到达巡检地点后先扫描地点卡,解锁后方能进行检验数据的填写和保存,不扫描地点卡,无法填写数据。有效杜绝了瓦斯巡检工作中的脱岗、空班和漏检现象,规范了安全检查行为。2、通过巡检仪进行数据录入,提高巡检效率,实现巡检数据记录无纸化。3、系统具有数据保存,查询,打印,分析预警等功能。4、该系统在井下广泛使用后能提高煤矿的标准化、信息化程度。及时有效地将瓦检员检测的数据传递给井下现场作业人员,有效减少或避免安全生产事故的发生,为煤矿安全生产提供保障。 二、架构图 三、系统组成 四、软件展示

-

KJ1805J型煤矿井下人员精确定位系统

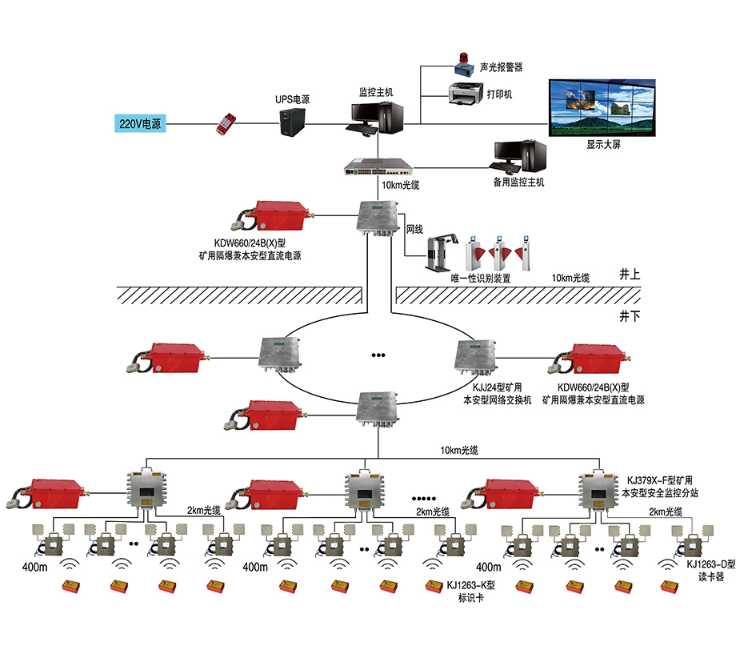

一、概述: 该系统是集计算机软硬件、信息采集处理、无线数据传输、网络数据通讯、自动控制等技术多学科综合应用为一体的自动识别信息技术产品,该产品是通过对煤矿坑道远距离移动目标进行非接触式信息采集处理,实现对人、车、物在不同状态(移动、静止)下的自动识别,从而实现目标的自动化管理。系统的无线UWB(Ultra Wideband)是一种无载波通信技术,利用纳秒至微秒级的非正弦波窄脉冲传输数据。这种崭新的信息采集、存贮、传递和处理技术,将为煤矿井下人员监测、控制和跟踪管理起非常重要的作用。 二、系统组成: 系统分为地面和井下两部分:地面部分---人员信息采集处理中心,也称监控中心站。主要以数据通讯接口、专用人员监测管理软件和监控主机等组成。井下部分---KJ1805-F型矿用本安型读卡分站、KJJ24(A)型矿用本安型网络交换机、KDY660/24B(A)型矿用隔爆兼本安型直流电源、KDW660/24B(X)型矿用隔爆兼本安型直流电源、KJ1805-D型矿用本安型读卡器、KJ1805-K1型标识卡、KJ1805-K2型标识卡、YHSK300型矿用本安型标识卡搜索仪等。井上井下是通过以太网相连,完成监控主机与井下人员定位分站之间的双向实时通讯任务,同时可与现有的煤矿安全监控系统并网。 三、主要技术指标: 1、最大位移速度不小于7m/s。 2、并发识别标识卡数量不小于80张。 3、漏读率不大于10-4。 4、最大传输距离a) 标识卡与读卡器之间的无线传输距离不小于400m(无遮挡)。b) 读卡器与分站之间的最大传输距离不小于2km(采用MHYV4×2×7/0.43通信电缆)。c) 分站、交换机至交换机之间最大传输距离不小于10km(采用MGTS(2-144)B通信光缆)。d) 显示屏至交换机之间最大传输距离不小于2km(采用MHYV4×2×7/0.43通信电缆)。5、最大监控容量a) 系统最大允许接入的分站数量:256台;b) 每台分站接入的读卡器:8台; c) 标识卡数量:65000个。 四、系统主要设备: KJ1805J-K1型标识卡 主要技术参数: 1、UWB无线参数: a) 信号类型:UWB; b) 标识卡与读卡器之间的最大无线识别距离:400m(无遮挡);2、RFID无线参数: a) 信号类型:RFID; b) 标识卡与读卡器之间的最大无线识别距离:400m(无遮挡);3、连续工作时间:电池每次充电应能保证标识卡连续工作时间不小于7d。 KJ1805J-K2型标识卡 主要技术参数: 1、UWB无线参数: a) 信号类型:UWB; b) 标识卡与读卡器之间的最大无线识别距离:400m(无遮挡);2、LoRa无线参数: a) 信号类型:LoRa; b) 标识卡与读卡器之间的最大无线识别距离:400m(无遮挡);3、连续工作时间:电池每次充电能保证标识卡连续工作时间不小于7d。 KJ1805-D型矿用本安型读卡器 主要技术参数: 1、额定工作电压:2路,DC 24.0V;2、最大位移速度:读卡器与标识卡的最大位移速度:7m/s;3、并发识别数量:读卡器与标识卡的最大并发识别数量:80张;4、UWB无线参数:a) 增益:14±1dBi; b) 煤矿用射频同轴电缆型号:MSYV-50-5;长度:3m。 KLX5LM型本安型信息矿灯 主要技术参数: 1、供电电源a)工作电压:3.7V;b)工作电流:≤200mA;c)电池容量:5Ah锰酸锂电池。2、照明部分a)主、辅光源额定电流:0.18/0.05A;b)有效工作时间≥11h;发光强度≥1cd。3、(ZigBee)最大传输距离:400m(无遮挡、无同频干扰)。4、(UWB)识别距离:与读卡器之间不小于400m(无遮挡无近频干扰)。 KLX5LM型本安型信息矿灯 主要技术参数: 1、供电电源a)工作电压:3.7V;b)工作电流:≤200mA;c)电池容量:5Ah锰酸锂电池。2、照明部分a)主、辅光源额定电流:0.18/0.05A;b)有效工作时间≥11h;发光强度≥1cd。3、(ZigBee)最大传输距离:400m(无遮挡、无同频干扰)。4、(UWB)识别距离:与读卡器之间不小于400m(无遮挡无近频干扰)。 KJ1805-F型矿用本安型读卡分站 主要技术参数: 1、供电电源:a) 额定工作电压1路,DC 18V;b) 额定工作电流:≤500mA;2、 传输性能:与标识卡之间传输:a) 端口数量:2个; b) 传输方式:UWB; c) 最大无线传输距离:400m(无遮挡);3、网络电口通讯:a) 端口数量:1个; b) 传输速率:10/100Mbps自适应;4、预留RS485通讯:a) 端口数量:1个;b) 传输协议:RS485、主从式、半双工。 YHSK300型矿用本安型标识卡搜索仪 (一)概述:该产品是我公司独立研发的新型本安安全型通讯设备,产品的设计和制造工艺完全满足煤矿工业网络应用需求,可应用于煤矿有瓦斯和粉尘爆炸的危险场所中。该产品用于煤矿等井下搜索人员定位系统标识卡使用。 (二)主要技术指标: 1、防爆型式:Ex ia I Ma;2、具有显示标识卡编号和距离的功能;3、具有显示当前电池电量的功能;4、具有接收标识卡无线信号时蜂鸣器声音提示功能;5、采用 RFID 技术,通过射频信号自动识别目标对象并获取相关数据,识别工作无须人工干预, 具备的防磁、耐高温、使用寿命长、读取距离大、标签上数据可以加密、存储数据容量更大、存储信息更 改自如等优点;6、采用低功耗无线射频芯片,具有长距离、高速运动标识物的识别,速率高、抗干扰性强、功耗低等优点。

-

JMXJ-B型煤矿井下瓦斯巡检管理系统

一、概述 JMXJ-B型煤矿井下瓦斯巡检管理系统(以下简称“巡检系统”),实现了让瓦检员按照提前设置好的路线及地点,进行瓦斯浓度检测的功能。通过工控机上的瓦斯巡检管理软件规划好巡检员的班次、巡检项目、巡检路线以及巡检点,并将规划好的巡检计划下发至KJD3.7型矿用本安型巡检仪上。下井时,使用巡检仪扫描人员卡,识别成功后开始巡检。到达巡检地点后先用巡检仪扫描地点卡,解锁后方能进行检测数据的填写和保存(不扫描地址卡,无法填写数据)。巡检工作完成后,可使用井下WIFI或移动网络将巡检数据上传至井上工控机。或上井后使用无线WIFI连接到地面工控机,上传巡检数据,进行分析、处理、存档。主要功能如下:1、系统能够编辑注册员工信息、巡检地点及巡检路线等信息;下井时,先扫描人员卡,识别成功后开始巡检。到达巡检地点后先扫描地点卡,解锁后方能进行检测数据的填写和保存,不扫描地址卡,无法填写数据。有效杜绝了瓦斯巡检工作中的脱岗、空班和漏检现象,规范了安全检查行为。2、通过巡检仪进行数据录入,提高巡检效率,实现巡检数据记录无纸化。3、安装操作方便:只要将地点卡固定在需要巡检的地点即可。巡检时瓦检员仅需轻轻一扫即可录入巡检数据,简单方便。4、巡检数据可通过网络及时准确地上传至地面中心站,实现了科学化管理,自动化工作流程。5、有效防止瓦检员麻痹大意、侥幸心理,增强了瓦检员安全意识。 二、系统组成 三、架构图 四、软件展示

-

JMKJ-1A型矿山安全监测监控安全技术实操系统

一、概述 该系统严格按照国家总局2016《煤矿特种作业安全技术实际操作考试标准》设计。系统遵循自动化、智能化、一体化的原则,采用监测监控的模拟实物系统与仿真软件考核系统相结合,以“实物操作+软件智能评判”相结合的方式实操,100%覆盖煤矿安全监测监控作业实操考试标准规定的各项内容,实现煤矿监测监控作业的全面考核。该系统主要适用于经过相关煤矿安全培训机构理论培训和实际操作训练结束后需取证的煤矿监测监控操作作业人员。考生须按照本岗位操作作业实操考核标准要求和考核程序,在10分钟内完成所有考核项目。系统全程监控考生在作业现场的实际操作步骤、程序和方法,在考核时间结束时系统实时给出相应考核成绩和各分项考核得分,评判是否通过考核。同时系统通过局域网络将本考生考试结果(包括考生信息、考核成绩、扣分项的详细信息等资料)上传至管理系统数据库,便于考核档案的建立和后续信息的查询。 二、系统组成 三、软件展示

-

JM-1型矿山智脑--AI人工智能服务平台

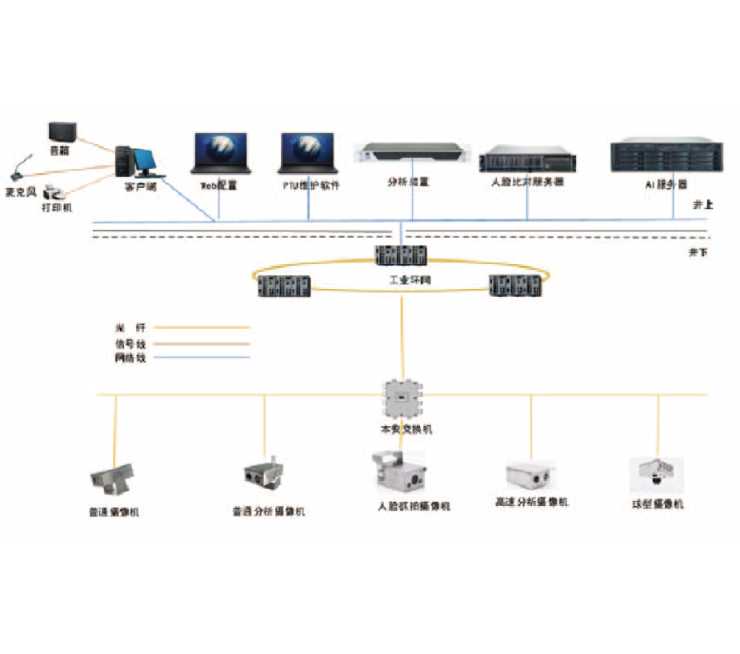

概述: 矿山智脑AI人工智能服务平台是以煤矿井下摄像仪的实时视频图像数据为基础,以AI图像智能识别技术为核心、以机器深度学习数学模型和报警系统为支撑、以自动化模糊控制技术为手段的综合性智能化平台。系统采用先进的数字化视频技术、AI图像智能识别技术及模糊控制技术,利用煤矿井下摄像仪的视频监控图像,监视和识别人员、设备、环境等运行状况,对皮带锚杆、矸石、堆煤、非法运人等异常情况,人员不带安全帽、脱岗等违章情况,巷道烟雾、涌水、片帮冒顶等进行识别,抓拍照片、自动录像、弹屏报警,输出报警信号,并能控制皮带、猴车、斜巷绞车等设备停车,能够有效遏制重大事故的发生;能够识别皮带上的煤量,并根据煤量大小输出控制信号调节皮带的运行速度,减少设备磨损和降低能耗;能够统计每条皮带的运煤量,评估运输效率。系统操作简单,界面友好,可以降低成本,减少浪费,提高设备运行寿命,促进安全生产。平台依托AI人工智能,实时分析,无需人员操作,实现全程智能化运行。通过多维度、多角度的视频识别、分析及统计,及时发现隐患,保障煤矿安全生产制度落实,进一步提升煤矿安全生产水平,降低煤矿安全事故,为安全生产提供决策支撑。 系统主要结构与组成: 系统主要由主控计算机、智能识别分析装置、AI服务器、NVR、AI人工智能服务平台、矿用数字高清摄像仪、AI智能识别摄像仪(KBA18型矿用本安型光纤摄像仪、KBA18(A)型矿用本安型光纤摄像仪)、人脸识别摄像仪和工业环网等部分组成。 系统主要功能: 1、隐患识别对各种物的不安全状态、设备的异常情况、环境的不安全因素进行识别。可实现皮带上的大块、锚杆的识别及报警,必要时紧急停车,可避免由于大块煤、锚杆造成的设备损坏、堆煤等事故。可识别工作面支架护帮不到位、风窗风门没有关闭、岔道红绿灯不亮等安全隐患,并进行广播告警。2、煤流量检测AI智能摄像仪配合专用线型激光标定光源,可以精确识别计算出皮带上的煤量,对皮带的运量进行统计,可以发出信号给皮带控制主机,实现自动保护停机、调速,达到减少设备磨损和降低能耗的目的。3、人员违章识别利用煤矿数字视频监控系统现有的设备,实现井下人员各种常见违章及标准化作业规范的智能识别,实现自动识别报警、图像抓拍、延时录像等功能。4、专用设备检测提升机首、尾绳在线检测;主副井井筒检测;钢缆皮带、候车等的钢丝绳在线检测。系统具备联动控制功能,联动规则可由用户设定。根据规则,系统识别出异常后可以通过通信接口发出控制命令给第三方系统,实现对自动化系统、广播通信系统等的联动控制。 系统应用价值: 1、提升监管人员工作效率以前安全监管人员在调度值班时,眼睛即便一刻不停地盯着大屏幕监控墙,也很难在屏幕上发现问题,系统就像智慧的“大脑”,可以不知疲倦地帮助其精准地发现问题,从而筑牢矿井的安全防线。2、增强职工对安全敬畏心理矿工在工作时好似有一双无形的眼睛在背后进行监管,进一步增强了煤矿职工对安全的敬畏之心,促进了员工良好安全习惯的养成,减少事故发生。 系统组成: 系统主要特点: 1、检测识别:能够对摄像机所拍到的视频画面进行实时分析,设置监控敏感区域以及警报规则,及时进行预警,识别率≥95%,误报率≤2%。2、自动记录事件视频:无需用户干涉,系统可以自动进行事件信息记录,可以设置警报后持续记录时间,用户可以决定记录的视频演示的速度。3、联动控制:能够对堆煤、锚杆等异常情况进行识别,也能对运输的煤量进行识别,同时输出信号给皮带集控系统,对皮带机进行操作控制,实现运输系统自动调速和安全预警,实现煤多快运,煤少慢跑,减少设备的磨损,达到对皮带的保护。4、操作简易性:支持B/S、C/S及移动端App操作方式,操作简单,信息显示直观。5、扩展性:全面支持云-边-端计算,系统易扩展。新的应用场景可以通过升级算法软件实现。

-

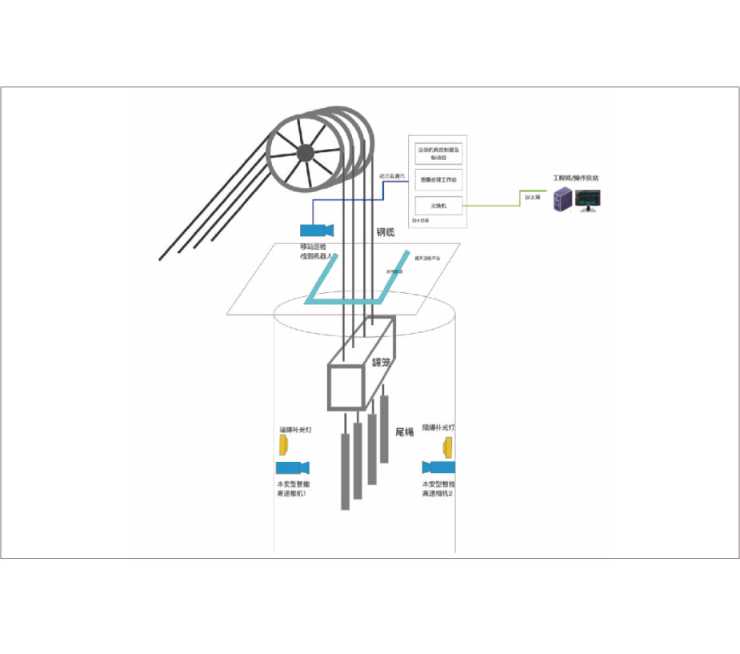

JM-2型矿山提升机首尾绳AI视频智能检测系统

概述: 主井提升系统用于煤炭提升使用,在矿井生产运行中起到非常重要的作用。首绳和尾绳是提升系统关键承载构件,其运行环境复杂,日常维护困难。长期以来,提升系统首、尾绳系统的巡检工作主要依靠人工进行定时排查,日常检测主要依赖的是“目视、手摸、卡尺量”,借助机器学习和计算机视觉技术,通过AI人工智能完成提升机首绳、尾绳各种状态分析、检测及预警,可替代人工查绳。其中首绳损伤检测包括:直径变化、捻距变化,钢丝绳外部损伤(断丝等)。尾绳状态监控包括:尾绳摆动异常、尾绳散股、尾绳缠绕。系统投入后,将实现提升机首尾绳全生命周期分析、存档及管理,将大幅改善提升系统查绳效率和质量,节约日常检修时间,降低职工劳动强度,并进一步提升煤矿行业的生产效率和管理水平,推进煤矿智能化生产。 系统主要结构与组成: 整个系统主要由巡检机器人、精密轨道、运动控制器及驱动器,图像处理工作站,交换机、工程师操作站、高速相机、补光灯等组成。采用巡检机器人,运行于轨道上,通过预设位置,自动/手动运行到待检测位置。通过自带高精度图像传感器进行图像抓拍等处理。可实现钢缆多角度拍摄,保证检测无死角。 系统主要功能: 首绳监测1、提升机全速(8~16m/s)运行期间,可全程实时监测单根钢丝绳捻距、断丝、变形、磨损等状态,可定时自动或手动遥控切换至其它钢丝绳检测,能形成钢丝绳捻距、断丝、变形等状态变化曲线,具备预报预警功能,可按周、月、季度、年查询钢丝绳全生命周期状态趋势。2、系统可自动完成同等位置钢丝绳捻距变化检测,实现智能比对并形成检测报告。3、钢丝绳断丝位置自动标定,位置误差在100mm以内;可自动检测出钢丝绳表面断丝数量,准确率100%。4、检测精度:钢丝绳金属截面积(LMA)误差<±1%,钢丝绳直径精度为0. 01mm。5、可自动检测判断钢丝绳变形情况,即钢丝绳直径局部变大、变小,局部变形或损伤。(1)损伤点定位准确率≥99%。(2)损伤检出率(损伤检出能力):a) 超限损伤、严重损伤、较重损伤、中度损伤实时检出率100%; b) 轻度损伤实时检出率>99%; c) 轻微损伤实时检出率>95%。(3)损伤重复率(损伤检出的重复能力):a) 超限损伤、严重损伤、较重损伤、中度损伤重复率100%; b) 轻度重复率>99%。